今の技術があればタイタニック号は沈まなかった!?

イギリスの豪華客船タイタニック号が沈没した理由は、「氷山と衝突したため」だが、マテリアル(材料)工学の観点からいうと、「質の悪い鋼を使用していたため」といえる。引き上げられたタイタニック号の鉄板には、リンや硫黄などの不純物が多く含まれていたことがわかっており、これが原因となり衝突の際に亀裂が入ったと考えられるからだ。このように、ものづくりにおける材料の強度や質は、製品そのものの安全性や品質に直結するわけだが、その材料について、「より強く」「より成形しやすく」という相反する性能を追求しているのがマテリアル工学である。近年はそれらに加えて、「より環境にやさしく」が重要な要素となっている。工学部応用理工学科マテリアル科学コースの吉川 健教授は、熱力学を駆使した製造プロセスの最適化により、環境負荷の少ない新素材を世界の標準にすべく日々研究を重ねている。

私たちの身近な製品を支える冶金学

吉川教授の専門は、マテリアル工学のなかでも「冶金(やきん)学」である。冶金とは、鉱石などの原料を高温で溶かし、還元反応を利用して金属を取り出して、そこに用途に応じた成分を添加し、加工しやすい金属材料をつくることだ。聞きなれない言葉かもしれないが、その歴史は古く、紀元前の武器づくりに始まり、近年は日本のものづくり産業を支えてきた技術分野だ。金属製の材料のほとんどは高温でいったん溶かされ、液体にしてから成形されており、自動車や家電などの部品はもちろん、パソコンやスマホに欠かせない半導体にも冶金の技術が生かされている。現代のあらゆる製品を製造するうえで欠かすことのできない技術と言っていい。

「環境にやさしい」が新たなテーマ

ものづくりに欠かせない冶金技術だが、環境負荷の大きい行程でもある。例えば、鉄鉱石(酸化鉄)から鉄をつくる際には、コークス(石炭)を用いて還元反応により鉄鉱石から酸素を取り除くため、多くのCO2が発生する。また、融点が1538℃である鉄を成形のために溶かす際には、それよりも高温で溶かさなければいけないため、膨大なエネルギーを必要とし、そのエネルギーを得るために多くのCO2を排出することになる。実際に、日本のCO2排出量を部門別にみると、産業部門が全体の24.4%を占めており、そのなかでも鉄鋼は38.1%と最も高い割合となっている(国立研究開発法人国立環境研究所「2022年度の温室効果ガス排出・吸収量(詳細)」による)。

こうした背景から吉川教授は、環境負荷を低減する新しい製造プロセスの開発や、省エネ素材の製造技術の開発に焦点を当て、熱力学や速度論、結晶成長工学を融合した冶金学研究を行っている。具体的には、対象となる金属などを溶かした高温液体の物性を理解し、高温状態における反応や結晶成長を制御して、プロセスの最適な条件を見つけるために実験を繰り返す。

「冶金学というと昔の学問のように思われるかもしれませんが、現在も日本の経済を支えている技術であり、今後もカーボンニュートラルの達成や高効率のリサイクルプロセスの実現へ向け、取り組むべきテーマは尽きません」。

次世代材料シリコンカーバイドをより早く、より高品質に成長させる!

吉川教授が現在、特に力を入れているのが、シリコンカーバイド(炭化ケイ素、SiC)の結晶成長プロセスの研究だ。SiCはダイヤモンドの結晶構造に似ているため非常に硬い物質であり、研磨紙や切断砥石に長く使われてきた。しかし、半導体特性も有し、特に耐電圧性、耐熱性、スイッチング特性に優れている。近年、電力の制御を行うパワー半導体の材料として注目されており、従来のシリコン製と比較して、より高い省エネ効果や軽量化を可能とする点が特徴だ。すでに実用化も進んでおり、鉄道車両などでの採用が広がりつつある。しかし、現在のSiCの製造法は、2200℃以上に加熱して蒸発させ、種となる結晶上に再析出させるという方法であり、成長速度が非常に遅く環境負荷も大きい。吉川教授は冶金技術を駆使して、SiC単結晶をより高速で高品質に結晶成長させる方法を研究している。

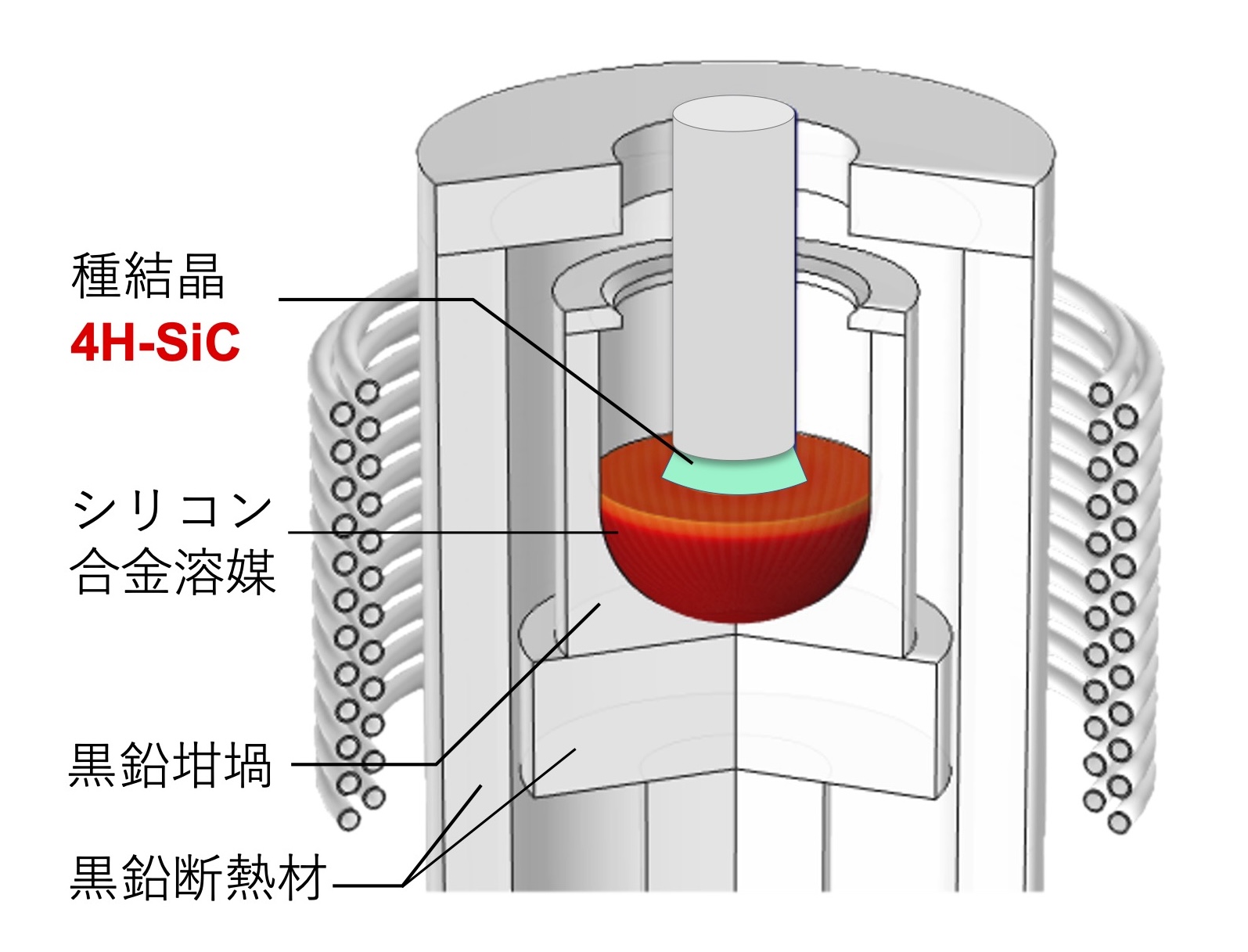

「当研究室では、黒鉛(炭素)のるつぼを用い、シリコンと金属とが溶けた合金溶媒のなかで、種となる結晶上に結晶育成する方法を研究しています。これまで、温度の制御や溶媒の工夫で反応設計を変えることで、従来の方法の約10倍の速度での結晶成長が可能となりました。さらに、1500℃という、この業界では‟超低温“といえる温度でSiC単結晶を液相から成長することに成功しています」。

SiC高温溶液成長法の模式図:炭素がるつぼから溶解し種結晶部まで輸送され、溶媒中シリコンと結合してSiCの結晶成長を促す

黒鉛のるつぼと成長したSiC単結晶

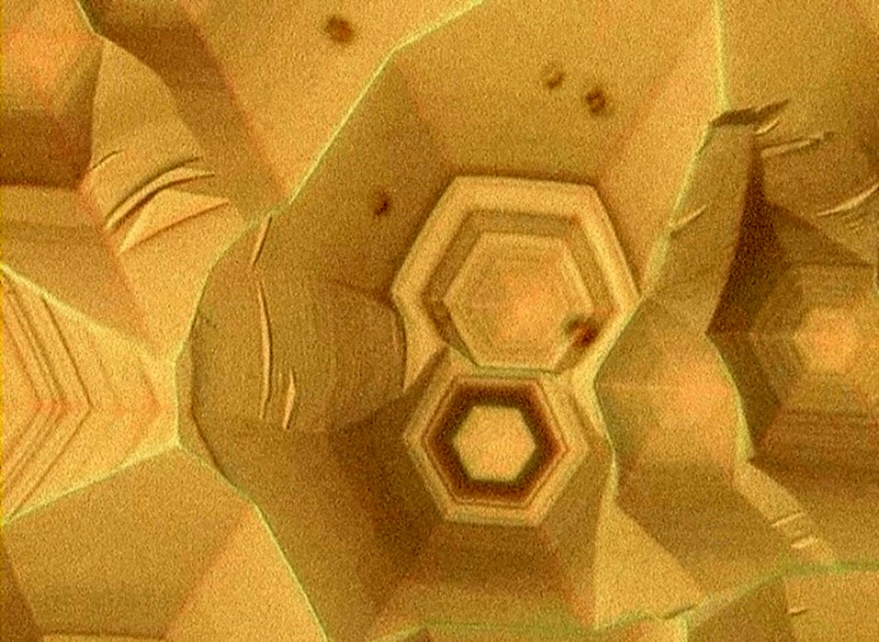

世界初!1000℃超えの結晶成長の「見える化」

SiCは単結晶で成長させる必要がある。鏡のようにピカピカの面で成長させなければならず、面が凸凹になり多結晶になってしまえば失敗だ。

「失敗の場合には、その原因を突き止めて反応設計を改良する必要がありますが、高温のるつぼ内で成長する結晶面を観測することはできません。しかし成長面の様子を是非とも自らの目で見たいと考え、光学顕微鏡を用いて、高温からの強い発光のなかでも必要な情報だけをフィルタリングして取り出し、結晶成長面を直接観察する手法を開発しました。これまで見ることのできなかった1000℃超えの結晶成長面をナノ観察できるようになり、その情報をヒントに結晶成長技術の改善を進めています」。

1200℃以上におけるFe-Si合金へのSiC単結晶が溶解する界面の様子

電子顕微鏡をのぞく学生と吉川教授

学生とともに月1回は企業の研究者と交流

吉川研究室の大きな特徴は、企業との共同研究が多く、実用化を見据えた研究に携わることができる点だ。企業との打ち合わせには学生が必ず参加し、学生自らが研究内容を説明する。また、月に1回は企業の研究者を招いてのセミナーや企業訪問を行い、交流の場を設けている。このように、研究内容について語ったり、質問したりする機会を多く用意している背景には、学生時代における吉川教授自身の後悔があるという。

「学生時代の私は、自分のわからないことを知ることが楽しく、その時点で満足してしまうところがありました。自身が得た知見で論文を執筆したり、学会発表をすることがあまり得意ではなかったのです。しっかりと研究成果をまとめて、研究者からリアクションがもらえるくらいの発表を行い、聞き手に『聞いてよかった』と思ってもらうことができれば、もっとお互いにハッピーになれたかもしれないと思います。大変ではありますが、しっかり準備をして話し、リアクションを見て反省するという繰り返しは、学生の間に絶対にやっておくべきことだと思っています」。

吉川研究室では固定席を設けないフリーアドレスを採用。気軽な会話が生まれやすく、研究に関するディスカッションも活発だ

「阪大工学部の学生は真面目で元気」と語る吉川教授。そんな学生たちとともに夢に描いているのが、研究中の新たな製造法によるSiCの実用化だ。「私たちの開発した方法で製造したSiCが日本の標準となり、さらに世界のSiCすべてを日本から供給することができれば、日本の産業の重要な競争力になるはずです。この大きな夢の実現へ向け、日々学生たちと一緒に研究に励んでいます」